IFFA 2022: Ein Blick in die smarte Zukunft der Fleisch- und Proteinverarbeitung

Fachkräftemangel, Produktvielfalt und ein schwer einschätzbares Verbraucherverhalten – die Fleisch- und Proteinwirtschaft steht vor großen Herausforderungen. Umso wichtiger ist es, die Prozesskette effizient und wirtschaftlich zu gestalten, im Einklang mit den speziellen Anforderungen, die das Produkt an Hygiene und Qualität stellt. Digitalisierung und Automatisierung der Prozesse bieten Lösungsmöglichkeiten. Innovative Technologien wie KI, Robotereinsatz und Cloud Computing eröffnen neue Chancen in der industriellen Produktion.

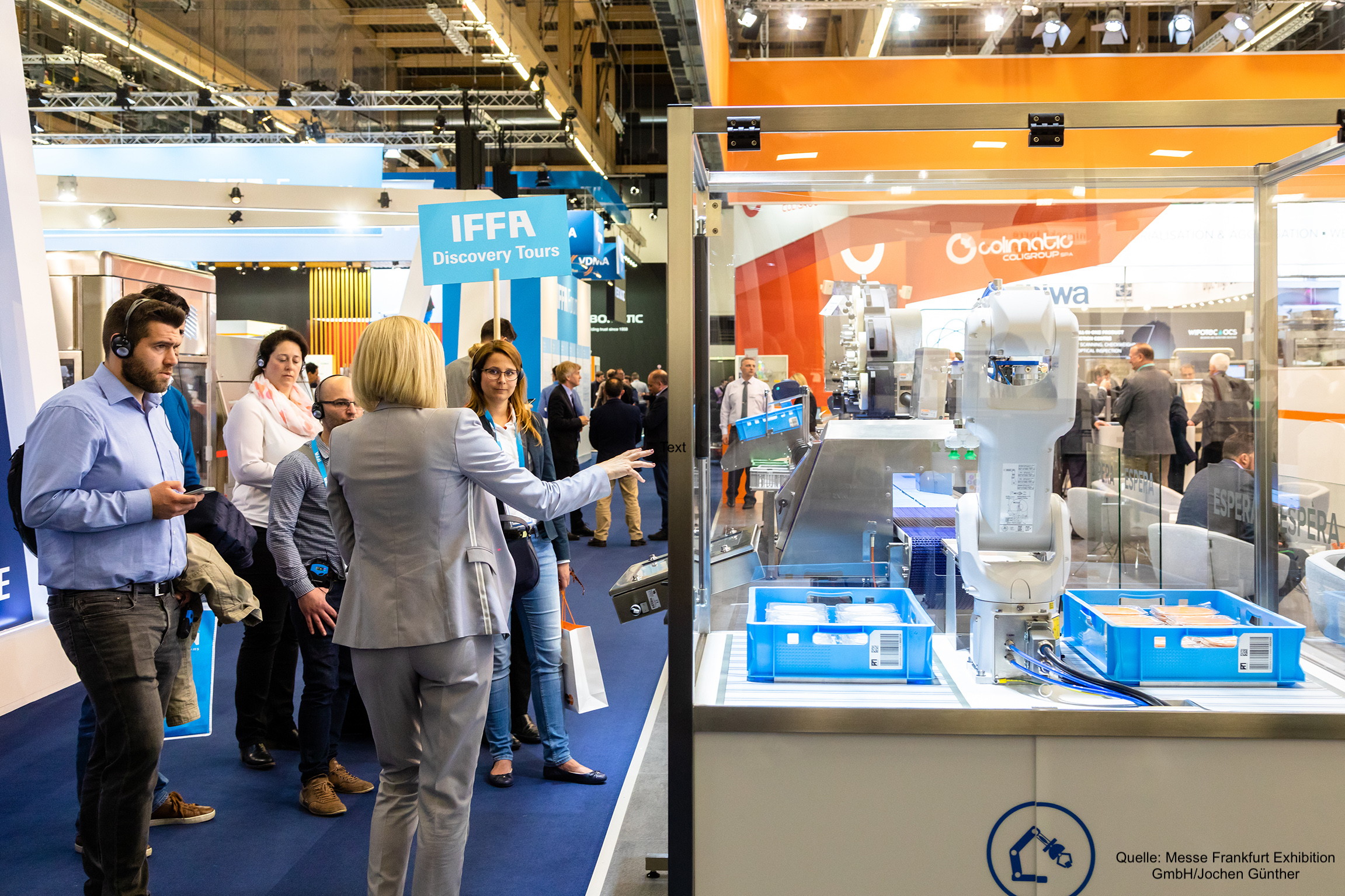

Natürlich, sensibel und variantenreich in Größe und Form – das Produkt Fleisch erfordert besondere Sorgfalt und Präzision bei Verarbeitung und Produktion. Dort, wo der Mensch an seine Grenzen stößt, bieten automatisierte Lösungen und digitale Verfahren Vorteile, zumal qualifizierte Fachkräfte schwer zu finden sind. Folgerichtig stehen die Themen Automatisierung und Digitalisierung ganz oben auf der Agenda der IFFA 2022, die vom 14. bis 19. Mai 2022 die führenden Unternehmen der internationalen Fleisch- und Proteinwirtschaft zusammenbringt.

Ein Blick in die Zukunft: Die smarte Fabrik

Die Entwicklung im Bereich Automatisierung und Digitalisierung vollzieht sich sehr schnell. An der Spitze der Innovationspyramide steht die Smart Factory, die intelligente Produktionsstätte, die hochgradig digitalisiert und vernetzt ist und weitgehend autonom arbeitet. Möglich machen das neue Technologien, die nicht nur Menschen, sondern auch Anwendungen sowie Objekte vernetzten (Internet of Things) und Maschinen befähigen, Daten zu analysieren, daraus zu „lernen“ und entsprechende Handlungsmuster zu erstellen (Künstliche Intelligenz). So kann die Smart Factory Prozesse effizient und kostengünstig gestalten und die Gesamtanlageneffektivität verbessern, alles unter Einhaltung der strengen Anforderungen bezüglich Qualität und Lebensmittelsicherheit. Der Weg dorthin ist allerdings weit, und die meisten fleisch- und proteinverarbeitenden Betriebe, ob groß oder klein, haben noch ein gutes Stück vor sich.

Daten entlang der Prozesskette

Zur Beurteilung von Fleischqualität und Lebensmittelsicherheit werden in Echtzeit Daten erfasst und analysiert, und zwar entlang der kompletten Prozesskette. Dies geschieht in erster Linie mit Hilfe von Software, Sensoren und industrieller Bildverarbeitung. Die im Prozessverlauf erhobenen Daten können bestimmten Teilprozessen zugeordnet werden, ein großer Vorteil bei steigendem Automatisierungsgrad und zunehmender Korrelation von Einzelprozessen. Bei Störungen im Produktionsablauf werden Ursache-Wirkungs-Zusammenhänge schnell erkannt, auch ohne langwierige Analysen. So werden Prozesslinien noch im laufenden Prozess gewartet und Stillstände behoben bzw. verhindert. Die Technologien, die das möglich machen, werden unter dem Begriff „Künstliche Intelligenz“ (KI) zusammengefasst. KI reduziert Risiken und verspricht mehr Effizienz, mehr Transparenz, mehr Sicherheit für Konsumenten und Unternehmen sowie eine lückenlose Dokumentation und Rückverfolgbarkeit der Prozesskette, vom Ursprung bis zum Verkauf. Das Problem: In der Fleischindustrie sind die verschiedenen Produktionslinien häufig noch nicht miteinander vernetzt, der Datenaustausch wird unterbrochen und kann nicht für Prozessoptimierungen genutzt werden. Zudem werden Datenerfassung und -austausch durch unterschiedliche Qualitätssiegel und Klassifizierungen erschwert.

Gläserne Produktion

Die gängigsten Systeme zur Steuerung und Kontrolle der Produktion in Echtzeit sind ERP („Enterprise Resource Planning“) und MES („Manufacturing Execution System“). Ihre Funktion umfasst Fertigungsplanung, Ablaufplanung, Maschinendaten- und Betriebsdatenerfassung, Steuerung der Instandhaltung, Qualitätsmanagement und Auftragssteuerung. Durch die kontinuierliche Erfassung und Aufzeichnung der Produktionsdaten erkennen die Systeme sofort, wenn bestimmte Parameter von der Norm abweichen – und dank KI weisen sie dem Problem gleich die zugrunde liegende Ursache zu. Fehlproduktionen können so deutlich reduziert oder ganz vermieden werden. Der gesamte Produktionsprozess wird visuell dargestellt, Abweichungen sind sofort sichtbar.

Das A und O: Sichere Daten

Die Erfassung, Speicherung und Auswertung der Datenmengen (Big Data) setzt eine leistungsfähige Netzinfrastruktur innerhalb der Produktionsstätte voraus. 5G ist die Voraussetzung für die Übertragung der Daten in Echtzeit, Cloud-Lösungen gewährleisten die Speicherung und Verfügbarkeit großer Datenmengen zu jeder Zeit an jedem Ort. Wichtige Informationen wie Betriebsstunden, Druckverläufe, Fehlermeldungen und Maschinenstatus werden in der Cloud gespeichert und können jederzeit und auf mobilen Geräten an jedem Ort eingesehen werden. In der Fleisch- und Proteinindustrie besonders wichtig ist die Cybersicherheit, da Hackerangriffe ganze Lieferketten lahmlegen können. Dank einfacher Zugänge und mangelndem Sicherheitsmanagement gelangen Kriminelle schnell in die Produktionssysteme – mit fatalen Folgen, nicht nur für den Geschäftsbetrieb, sondern auch für die Reputation des Unternehmens. Deshalb sollte das Thema Cybersicherheit Chefsache sein und oberste Priorität haben. Eine erste gegensteuernde Schutzmaßnahme kann die Entkoppelung von Produktions- und Verwaltungsnetzwerken sein. Ebenso wichtig ist das Thema Datenschutz: Eine sichere Cloud-Umgebung muss alle Datenschutz- und Sicherheitsbestimmungen gemäß DSGVO erfüllen.

Robotereinsatz in der Lebensmittelindustrie

Der Einsatz von Robotern in der Fleisch- und Proteinindustrie ist noch nicht vergleichbar mit dem in der Autoindustrie oder in der Elektronikfertigung. Allerdings ist der Umstieg von Spezialmaschinen auf Industrieroboter in vollem Gange. Bei Unternehmen mit 250 bis 1000 Mitarbeitern liegt ihr Anteil bereits bei rund 50 Prozent, wobei es einen fließenden Übergang zwischen konventionellen Maschinen und solchen mit integrierter Robotertechnik gibt. Durch den Einsatz von Industrierobotern könnte die Fleischindustrie vom technologischen Fortschritt profitieren, der von der Automobil- und Elektrotechnikindustrie vorangetrieben wird. Der Roboter ist schneller als die Arbeit von Hand, denn: Er braucht weder Pausen noch Urlaub und fällt auch nicht wegen Krankheit aus. Und der Mangel an Arbeitskräften, vor allem in wenig attraktiven Arbeitsumgebungen mit wiederkehrenden Aufgaben, treibt die Entwicklung und den Einsatz von Robotern weiter voran.

Doch noch gibt es Vorbehalte: zu langsam, zu platzraubend, ungeeignet für kalte und feuchte Umgebungen – so lauten die Einwände zumindest in Schlachthöfen. Dabei sind Roboter wartungsarm, gestaltet im Hygienic Design und ausgestattet mit passender Software zur Steuerung, Simulation, Visualisierung, Objekterkennung und vielem mehr. Ideale Voraussetzungen für den Kontakt mit Lebensmitteln, zumal sie durch ihre Vielseitigkeit auch erhebliche Produktivitätsgewinne versprechen. Roboter können schneiden, verpacken, umhüllen, sortieren, aufnehmen und platzieren. Das „Danish Technological Institute“ forscht an multifunktionalen Roboterarbeitszellen, die die Linienproduktion ablösen und mittelfristig den ganzen Prozessverlauf revolutionieren könnten. Die Roboterzelle soll selbständig mit Hilfe von KI in verschiedenen Arbeitsschritten Schweinehälften verarbeiten. Das geschieht in möglichst vielen Arbeitsgängen auf einmal anstelle von kleinen Arbeitsgängen hintereinander. Verschiedene Produktionen können parallel laufen, wodurch ein starker Produktmix ermöglicht wird, ohne die Einschränkungen einer Linienproduktion. Erste Prototypen der Roboterzellen sollen bis Ende 2022 anwendbar sein. So wird in naher Zukunft auch in der Fleischindustrie Einzug halten, was in anderen Industriebereichen längst Realität ist: Der Mensch kontrolliert und steuert, Roboter übernehmen alle manuellen Tätigkeiten.

Hohe Anforderungen an Qualitätssicherung

Nur drei Prozent der Roboter werden an die Lebensmittelindustrie verkauft. Von daher ist der Automatisierungsgrad, verglichen mit anderen Branchen, immer noch gering, es gibt viel Luft nach oben. In den Bereichen Kontrolle, Inspektion, Rückverfolgung und Qualitätssicherung sind die gesetzlichen Anforderungen allerdings so hoch, dass sie der Mensch als Kontrollinstanz in der industriellen Produktion nicht mehr zuverlässig erfüllen kann. Deshalb kommen automatische Inspektionssysteme zum Einsatz, um beispielsweise Barcodes oder Produkte auf Fremdkörper hin zu überprüfen. Sie arbeiten schnell, präzise und dauerhaft zuverlässig. Die Inspektionssysteme reichen von einfachen Sensoren bis hin zu intelligenten, also selbst lernenden Kamerasystemen. Hier verschmelzen Automatisierung und Digitalisierung. Das eine funktioniert nicht ohne das andere.

Mit vier Fachmessen auf vier Kontinenten begleitet die Messe Frankfurt das dynamische Wachstum der globalen Lebensmittelindustrie. Weiterführende Informationen zu den Veranstaltungen im Portfolio „Food Technologies“ unter: www.food-technologies.messefrankfurt.com